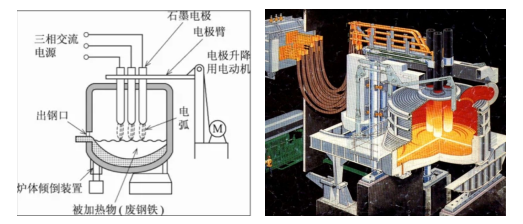

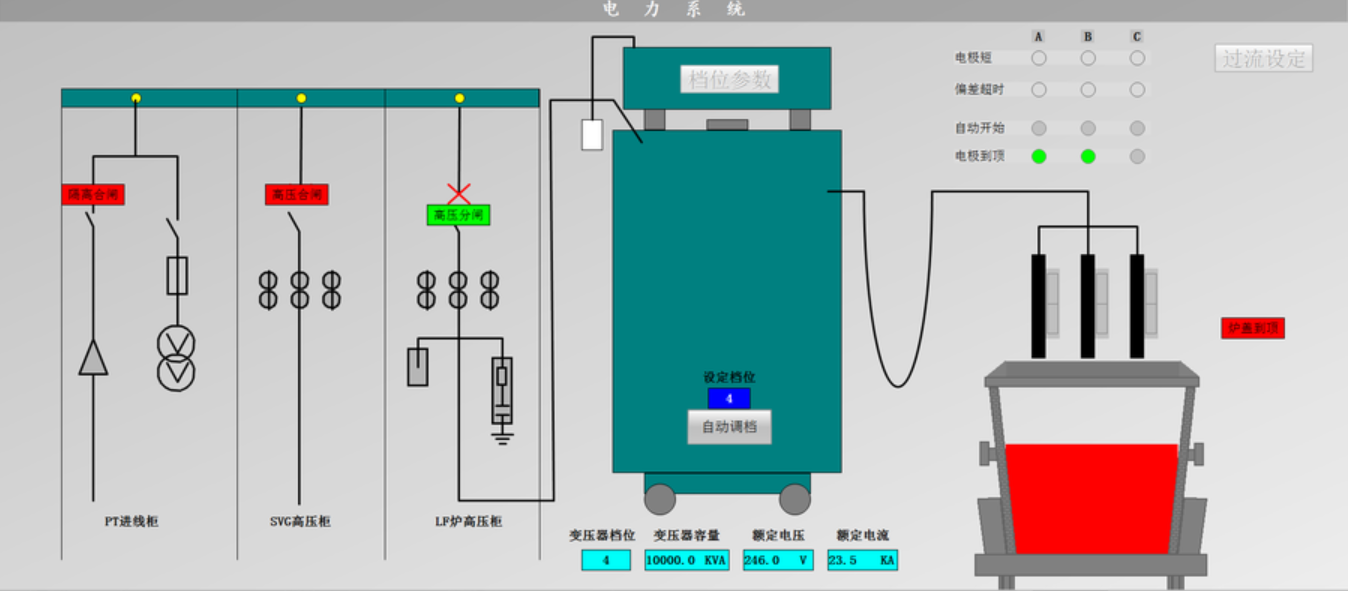

煉鋼廠常用的精煉工藝有: LF(電加熱還原,脫氧、脫硫)、RH(真空脫氧、脫氮),VD(氬氧脫碳、脫硫),其中LF爐因結構簡單,減少了電弧爐還原時間,縮短了電弧爐的冶煉周期,提高了電弧爐的生產率,能夠在一定時間內為連鑄提供符合溫度、成分及潔凈度要求的鋼液,保證了電弧爐+ LF精煉+連鑄工藝的順行,因此得到了廣泛應用。其主要結構是在鋼水澆鑄鋼包上增加一個能插入3根石墨電極的頂蓋(電極用途是進行三相交流加熱)。通過安裝在鋼包底的透氣磚把惰性氣體(例如Ar氣)吹入到鋼水中,同時在還原性渣下對鋼水進行加熱攪拌,實現脫氧、脫硫和減少非金屬雜質。

LF精煉爐斷路器故障原因

LF精煉爐由10kV或35kV供電,熔煉過程需斷路器分合閘5-6次,每天生產20爐左右,因此斷路器平均每天分合閘次數在100次以上,在分閘過程中不同期性時間一旦超過2ms,容易導致斷路器相當于非全相運行,同級斷口分閘不同期過大,甚至觸頭沒有分開,可能使其開斷時,觸頭所承受的恢復過電壓超過允許值,從而滅弧失敗導致爆炸。同時由于工藝本身產生的分斷電流大,因此每次分合閘時都會對斷路器本身造成一定壽命損失,當該損失積累到一定程度后,直接表現為斷路器在某次分閘過程中爆炸。

綜上對于LF精煉爐回路的斷路器需要對其分合閘過程中三相不同期、路器剩余電壽命進行長期監測及分析,根據斷路器健康狀態及時維修或更換斷路器,避免電氣事故及因電氣事故造成的精煉爐爐體損壞。

三相不同期及電壽命監測方案

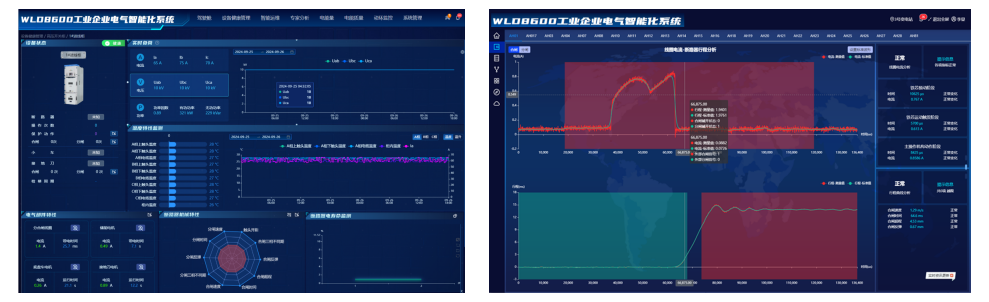

三相不同期監測的方法主要是在斷路器三相安裝機械特性傳感器+接近開關,采集分合閘過程的數據,并由智能監測裝置計算斷路器每次執行分合閘動作時斷路器三相的合分閘開距、超程、過沖、反彈、剛合/剛分速度、平均分合閘速度等。電氣智能化系統通過三相機械特性的指標及曲線相對比,綜合計算斷路器每次操作過程中的狀態,深度分析斷路器的健康狀態,從而實現斷路器三相不同期監測,并在出現劣化趨勢時及時告警。

機械特性數據通過高精度紅外位移傳感器采集,其空間分辨率為0.02mm,該傳感器安裝在操作機構底部,在每次斷路器分合閘過程中采集斷路器動觸頭的位移數據,并將數據上傳到智能監測裝置。

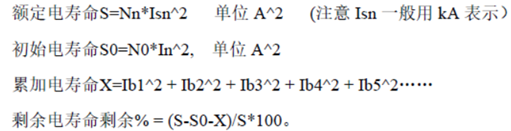

針對剩余電壽命電氣智能化系統則通過采集斷路器分合閘過程中的分段電流,結合斷路器出廠額定壽命與累計消耗電壽命,通過二者差值判斷剩余電壽命,其計算方法為:

通過智能組件與各類傳感器的有機配合,電氣智能化系統將柜內各類運行信息進行綜合分析,從而判斷開關柜設備的運行狀態及健康程度。并將開關柜狀態劃分為健康、隱患、告警、故障四個類型,并根據狀態報警提示檢修,最終實現對高壓斷路器的生命周期的管理。

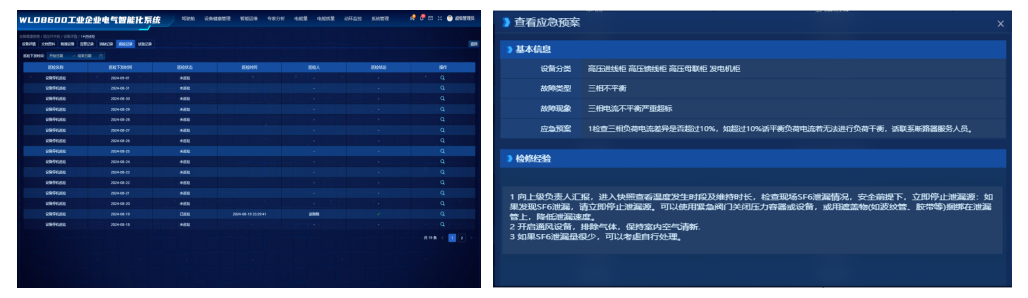

結合設備位置信息、故障設備的圖紙信息、檢修記錄、試驗記錄、備件信息等為運維人員處理事件提供全面的信息支撐,同時積累故障庫,為事件處置提供依據。

效益分析

通過對LF爐高壓斷路器生命周期的管理,即保證精煉工藝正常運行及作業人員安全,又能產生直接經濟效益。按每爐鋼100噸計算,避免一次精煉爐斷路器事故可產生直接經濟效益40-50萬元,同時減少電氣設備、精煉設備為維修費用10萬元左右。